压铸模具的冷却系统在压铸过程中起到了至关重要的作用,因为它直接影响到压铸件的质量和模具的使用寿命,关于压铸模的冷隔和冷却系统,以下是详细解释:

压铸模的冷隔主要是由于模具的冷却系统不良导致的,当模具的某些部分过热,而其它部分却相对较冷时,由于热胀冷缩的原理,压铸件的表面就会产生冷隔,冷隔在压铸件上的表现通常是一种不规则的裂纹或线条,严重影响了压铸件的质量和完整性,为了避免冷隔的产生,确保模具的均匀冷却至关重要。

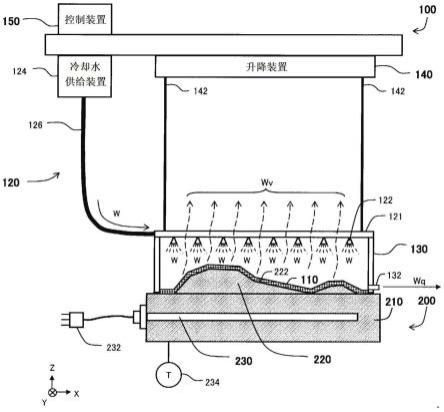

关于压铸模具的冷却系统,其主要目的是在压铸过程中保持模具的温度稳定,为了达到这一目的,冷却系统通常包括多个通道和水道,以便将冷却液(通常是水或特殊的冷却液)循环到模具的各个部分,这些冷却液能够吸收模具的热量,并将其带走,从而保持模具在适当的温度范围内。

设计有效的压铸模具冷却系统需要考虑多个因素,如模具的结构、压铸材料的热特性以及预期的产量等,合理的冷却系统设计能够确保模具的均匀冷却,避免热应力的产生,从而防止冷隔等缺陷的出现,合理的冷却系统也有助于提高模具的使用寿命和降低维护成本。

在实际操作中,操作人员还需要对冷却系统进行定期的维护和检查,确保冷却液的正常循环和模具的均匀冷却,根据压铸件的需求和模具的实际状况,可能需要对冷却系统进行优化和调整,以达到最佳的冷却效果。

压铸模的冷隔与压铸模具的冷却系统密切相关,为了确保压铸件的质量和模具的使用寿命,设计和维护一个有效的冷却系统至关重要。

TIME

TIME